BİR OTOBÜS AKÜ KIZAĞININ HAFİFLETİLMESİNE YÖNELİK SONLU ELEMANLAR ANALİZ ÇALIŞMASI

- ABSTRACT

In recent years, rapid technological advancements have led to significant innovations in the automotive industry. As humanity progresses, numerous developments have been made to address transportation problems and simplify life, from the invention of the wheel to modern-day technology. Alongside the benefits of these technological advances, several disadvantages have also emerged. One of the most critical drawbacks of today’s technology, particularly in the transportation sector, is the increase in emissions. Vehicles used in transportation contribute significantly to this issue. In response, various solutions have been sought to mitigate this disadvantage, one of which is the reduction of vehicle mass. Lowering the mass of vehicles not only reduces emissions but also offers benefits in areas such as braking distance and fuel consumption. Advanced materials science, manufacturing techniques, and design methods are being intensively utilized to enhance vehicle efficiency, safety, and environmental friendliness. Consequently, vehicle structures are being re-evaluated with different material options and design approaches. In the transportation sector, features such as strength, lightness, and corrosion resistance have become increasingly important.

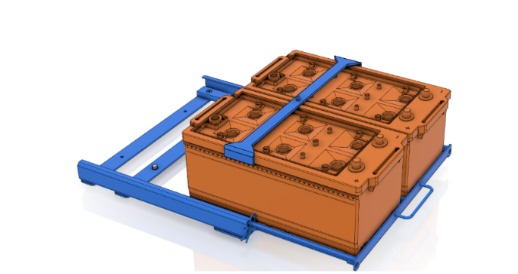

This study examines the battery rack structure used in Akia LF12 Electric vehicles, where the batteries are mounted and can be extended outside the vehicle through a sliding mechanism when needed. The battery rack was first designed in the Catia 3D Experience environment, followed by a structural analysis using Ansys in both open and closed forms under load. This analysis includes the current structure, a lightweight alternative, and a material-altered model. The results show that the maximum stress was similar across all three structures, with deformation increasing progressively. However, the mechanical properties of the materials ensure safe working conditions. These findings provide valuable data for optimizing the battery rack used in vehicles.

Keywords: Deformation, Structural optimization, Transportation, Weight reduction

- GİRİŞ

Son yıllarda teknoloji alanındaki hızlı gelişmeler, pek çok sektörde olduğu gibi otomotiv sektöründe de önemli yeniliklere yol açmıştır. İleri malzeme bilimi, üretim teknikleri ve tasarım yöntemleri, araçların daha verimli, güvenli ve çevre dostu olmasını sağlamak için kullanılmaktadır. Bu gelişmeler doğrultusunda, mevcut yapılar farklı malzeme seçenekleriyle yeniden değerlendirilmektedir. Ulaşım sektöründeki araçlar için bu değerlendirme sürecinde öncelikle mukavemet, hafiflik ve korozyon dayanımı gibi özellikler incelenmektedir. Özellikle hafiflik konusu büyük önem taşımakta olup, literatürde bu konuyla ilgili çok sayıda çalışma yapılmıştır [1-10]. Bu çalışmalardan yola çıkarak, Ulaşım İç ve Dış Ticaret A.Ş. bünyesindeki her araçta yer alan ve akülerin konumlandırıldığı akü kızakları ele alınmıştır. Akü kızakları, iki adet akü içermekte olup, akülerin raylı yapısı sayesinde kızaklar araç dışına doğru uzatılabilmekte, bu da kontrol ve akü montaj-demontaj işlemlerini kolaylaştırmaktadır. Bu çalışmada, akü kızağının mevcut durumu kapalı ve açık konumlarda bilgisayar ortamında numerik olarak analiz edilmiştir. Mevcut malzeme korunarak kalınlıklar 1’er mm azaltılmış ve yapı yeniden analiz edilmiştir. Son olarak, üçüncü yapı için mevcut durumun kalınlığı korunmuş ancak malzeme değiştirilerek yapı tekrar analiz edilmiştir.

Bu çalışmada, şehirler arası otobüsler için hafif bir koltuk tasarımı yapılmıştır. Koltuk tasarımının ağırlığını azaltmak amacıyla alüminyum alaşımları kullanılmıştır. Tasarımın referans koltuk tasarımı ile karşılaştırılması sonucunda elde edilen bulgular: Koltuk malzemesi olarak alüminyum alaşımı kullanılarak %50 ağırlık azaltımı sağlanmıştır. 40 koltuklu bir otobüste alüminyum alaşımı tasarım kullanılması durumunda, referans tasarıma kıyasla %2,1 yakıt tasarrufu elde edilebilir ve kullanım ömrü boyunca 8800 kg CO2 emisyonu önlenebileceği hesaplanmıştır. (Gonca ve Mustafa, 2016)

Bu çalışmada, zırhlı askeri bir aracın güç paketi taşıyıcı yapısının konsept tasarım aşamasındaki analizi ele alınmıştır. Tasarımın iyileştirilmesi sürecinde, maliyet, ağırlık ve güvenilirlik kriterleri göz önünde bulundurulmuştur. Sonuç olarak, döküm yönteminin bu yapı için daha uygun olduğu değerlendirilmiştir. Yapılan analizler, döküm yapının kaynaklı yapıdan daha güvenli olduğunu göstermiştir. İyileştirilmiş tasarımın rezonans riski taşımadığı ve güvenli olduğu sonucuna varılmıştır. (Semih ve Neslihan, 2022)

Bu çalışmada, Formula SAE aracı için yarışma kurallarına uygun şekilde araç ağırlığını azaltmak amacıyla fren pedalı tasarımı yapılmıştır. Yeni malzeme seçimi ve topoloji optimizasyonu yöntemleri kullanılmıştır. Topoloji optimizasyonu sonucunda, tasarım %11,65 oranında hafifletilmiştir. Sonuç olarak, topoloji optimizasyonunun, çalışma şartlarını koruyarak veya iyileştirerek daha hafif tasarımlar elde etmeye yardımcı olduğu gösterilmiştir. (Emre İsa, 2019)

Bu çalışmada farklı tasarım yaklaşımları ve optimizasyon yöntemlerinin, araç parçası hafifletme süreçlerine katkısı incelenmiştir. Üç farklı tasarım üzerinde optimizasyon çalışmaları yapılmıştır: Birinci tasarımda, %0,44 hafifletme sağlanmış, maksimum gerilme 225 MPa, maksimum yer değiştirme 1,5 mm olarak tanımlanmıştır. İkinci tasarımda, yer değiştirme kısıtlanmadan, %6,17 hafifletme elde edilmiştir, maksimum gerilme 190 MPa olarak belirlenmiştir. Üçüncü tasarımda ise %11,02 hafifletme sağlanmış, maksimum gerilme 190 MPa ve maksimum yer değiştirme 1,2 mm olarak tanımlanmıştır. Sonuç olarak, Topoloji Optimizasyonu ve Ossmooth gibi yöntemlerin, parçanın belirli bölgelerinde hafifletme sağlayabildiği ve bu sayede ağırlık azaltma hedeflerine ulaşılabildiği gösterilmiştir. (Açelya ve Ali Rıza, 2022)

Bu çalışmada, konvansiyonel yöntemlerle üretilen bir uçak parçasının, topoloji optimizasyonu kullanılarak ağırlığının azaltılması hedeflenmiştir. Topoloji optimizasyonu sayesinde parça ağırlığı %40,7 oranında azaltılmış, optimize edilen geometri eklemeli imalat yöntemiyle başarıyla üretilmiştir. Bu çalışma, topoloji optimizasyonu ve eklemeli imalat yöntemlerinin, uçak parçalarının güvenli ve verimli bir şekilde hafifletilmesine önemli katkılar sağladığını ortaya koymuştur. (Orhan vd., 2022)

Celalettin YÜCE’nin yaptığı çalışmada, hafifletilmesi hedeflenen bir koltuk tasarımı TRIZ problem çözme yöntemiyle optimize edilmiştir. Yüksek mukavemetli çelik ve boru kullanımı ile koltuk şasesinde %37, arkalık kısmında ise %20 hafifletme sağlanmıştır. Prototip koltuk, çeşitli güvenlik testlerinden başarıyla geçmiştir. Ayrıca, arkalık iskeletinde ince boru ve plastik malzeme kullanılarak koltuk yapısı inceltilmiş ve araç içerisindeki koltuklar arası mesafe artırılmıştır. (Celalettin, 2014)

Yusuf KARTAL’ın yaptığı çalışmada, taşıtlarda akustik performansı koruyarak yapılan hafifletme çalışmaları ele alınmıştır. Motor, taşıt gövdesi ve izolasyon gibi üç ana başlıkta hafifletme yöntemleri incelenmiştir. Motor bileşenlerinde yapılan hafifletme çalışmaları, NVH (Gürültü, Titreşim ve Sertlik) performansını koruma veya iyileştirme amacını taşımaktadır. Plastik emme manifoldu ve preslenmiş çelik kullanımı hem ağırlık azaltımı hem de gürültü ve titreşimlerde iyileşme sağlamıştır. Gövde yapısında ise, çift katlı taban yapı ve firewall gibi yeni tasarımlar, klasik konseptlere göre daha hafif ve NVH açısından daha başarılı bulunmuştur. İzolasyon çalışmalarında ise daha hafif malzemeler ve yeni nesil mikrofiberlerin kullanımı ile NVH performansında önemli iyileşmeler elde edilmiştir. Sonuç olarak, hafifletme stratejileri, NVH performansını olumsuz etkilemeden taşıtların ağırlığını azaltmıştır. (Yusuf, 2023)

Mustafa YILDIZ’ın yaptığı çalışmada, M1 sınıfı bir aracın yolcu koltuğu için ECE R14 regülasyonuna uygun sonlu elemanlar analizi yapılmış ve fiziki testlerle doğrulanmıştır. Koltuğun sırt yapısındaki braketlerin ağırlığını azaltmak için topoloji optimizasyonu gerçekleştirilmiş, bu sayede küçük braketlerin kütlesi %18,20, büyük braketlerin kütlesi ise %10,90 oranında azaltılmıştır. Sonuç olarak, toplam braket kütlesinde %14,87’lik bir azalma sağlanmıştır. Analizler, optimize edilmiş braketlerin ECE R14 şartlarını karşıladığını ve optimizasyonun etkili olduğunu göstermiştir. (Mustafa, 2023)

Mustafa TEKDEMİR’in yaptığı çalışmada, özel taşıma römorkları için geniş şase tipi tercih edilerek tasarım ve hafifletme optimizasyonu yapılmıştır. Mevcut şasenin sonlu elemanlar analizi ile güvenliği ve fonksiyonelliği değerlendirilmiş, malzeme kalınlıklarının azaltılması ile daha hafif bir şase tasarımı geliştirilmiştir. Yeni şase, profillerin kalınlıklarının 3 mm’den 2,5 mm’ye ve plakaların 6 mm’den 5 mm’ye düşürülmesiyle elde edilmiştir. Sonuç olarak, mevcut şasenin 79 kg olan ağırlığı yeni tasarımla 66 kg’a düşürülmüş, bu da %16,45 oranında hafifletme sağlamıştır. (Mustafa, 2022)

Ümit KİRENCİ’nin yaptığı çalışmada, traktör motorunda kullanılmak üzere tasarlanmış ağır hizmet dizel motor bloğu üzerinde yapılan iyileştirme ve hafifletme çalışmaları ele alınmıştır. İlk prototipe göre yaklaşık %6 hafifletme sağlanmıştır. Hafifletilmiş tasarımın mod frekansları üzerindeki etkisi minimal olup, özellikle burulma modunda %34 iyileşme sağlanmıştır. Ayrıca, motor bloğundaki hafifletme, et kalınlıklarının homojenleştirilmesi ve güçlendirme yapıları ile üretim maliyetlerini düşürmüştür; toplam döküm ağırlığında %7 hafifletme elde edilmiştir. Sonuç olarak, firma içi kalite kontrol süreçleri geliştirilmiş ve parça kalite kontrol sistemine dahil edilmiştir. (Ümit, 2019)

- MATERYAL VE METOT

Ulaşım İç ve Dış Ticaret A.Ş. bünyesinde şehir içi toplu taşıma araçlarında kullanılan akülerin araç üzerine sabitlenmesi ve gerektiğinde kolayca çıkarılabilmesi amacıyla tasarlanan akü kızağının dayanımı, sonlu elemanlar analizi yapılarak kontrol edilmiştir. Akü kızağı, toplamda iki adet akü taşımakta olup, her bir akü 56 kg ağırlığındadır. Bu bağlamda, akü kızağı sonlu elemanlar yöntemi kullanılarak bilgisayar ortamında test edilmiş ve minimum 1,5 kat emniyet faktörü göz önünde bulundurularak hafifletme çalışmaları gerçekleştirilmiştir.

Sonlu elemanlar analizinin daha doğru sonuçlar verebilmesi için analiz edilecek olan akü kızağının açık hali, Görsel 2’de gösterildiği şekilde, göz önüne alınmıştır. Bu durumun tercih edilmesinin nedeni, akülerin akü kızağı üzerinde oluşturabileceği maksimum yükün bu konumda ortaya çıkmasıdır.

Bu çalışmada akü kızağının üç farklı yapısı sonlu elemanlar modeli ile hem açık (Görsel 2) hem kapalı (Görsel 1) konumunda incelenmiş ve analizi edilmiştir. Birinci yapıda, şehir içi otobüslerde mevcut olan akü kızağının maksimum gerilmesi ve deformasyonu analiz edilmiştir. Birinci analiz sonucunda akü kızağı karkas yapısının hafifletmeye uygun olduğu tespit edilmiştir. Bundan dolayı ikinci durumda, mevcut akü kızağındaki parçaların kalınlıkları 1 mm azaltılmıştır ve analiz tekrar edilmiştir. Son olarak, mevcut durumdaki akü kızağı karkas yapısının hammaddesi olan ST 37’den Al5754’e geçilmiştir ve analizler tekrar edilmiştir.

Görsel 1. Akü kızağı kapalı formu | Görsel 2. Akü kızağı açık formu |

Mevcut durumun (birinci durum) sonlu elemanlar modelini oluşturmak için SpaceClaim programı kullanılmıştır. Akü kızağının verileri, Görsel 3’te gösterildiği gibi, kabuk veri formuna dönüştürülmüştür. Ayrıca, model üzerinde bulunan ve sonlu elemanlar yapısında sorun teşkil edebilecek radyüsler kaldırılmıştır.

Görsel 3’te sonlu elemanlar modeli incelendiğinde, beyaz renkle belirtilmiş bölge akülerin bulunduğu alanı temsil etmektedir. Yeşil renkle belirtilmiş bölge, lineer hareketin gerçekleştiği kısımdır. Modelin araç içerisinde bulunduğu yer, turuncu renkle belirtilmiş bölgeden dört adet torx cıvata ile sabitlenmektedir. Mavi renkle belirtilmiş kısım ise modelin bütünlüğünü sağlamak amacıyla kullanılmaktadır.

Görsel 3. Akü kızağı karkas yapısı | Görsel 4. Sonlu elemanlar mesh yapısı |

Mevcut durumun (birinci durum) sonlu elemanlar analizini gerçekleştirebilmek için, ilk olarak modele Görsel 4’te gösterildiği gibi sonlu elemanlar ağ yapısının oluşturulması gerekmektedir. Bu süreçte, modelin genelinde dörtgen elemanların (quad elements) hâkim olması için hex dominant metodu uygulanmıştır. Uygulanan sonlu elemanlar ağ yöntemi için 5 mm eleman boyutu(size) tercih edilmiş ve bu şekilde 32.445 eleman ile 67.517 düğüm sayısına ulaşılmıştır. Bu değerlerin, yapılan literatür taraması sonucunda analiz için yeterli olacağı kanaatine varılmıştır.

Analizlerin genelinde toplamda iki farklı malzeme kullanılmıştır bu malzemelerin özellikleri aşağıdaki Tablo 1’de belirtilmiştir. Malzeme özellikleri Ansys programına tanımlanmıştır. Ardından, Görsel 5’te belirtildiği gibi sınır şartları, analiz yapılacak modellere uygulanmıştır.

Tablo 1. Sonlu elemanlar yönteminde kullanılan malzemelerin mekanik özellikleri (Vural ve Ahmet, 2024)

| Malzeme | Yoğunluk(kg/m³) | Elastisite Modülü(MPa) | Poisson Oranı(MPa) | Akma Dayanımı (MPa) |

| St-37 | 7,8 | 200000 | 0,3 | 255 |

| Al5754 | 2,7 | 71000 | 0,33 | 280 |

Görsel 5’te belirtilmiş olan point mass noktaları, modele toplamda 112 kg’lık bir yük uygulamaktadır. Bağlantı delikleri bölgesi programa ‘Fix Support’ olarak tanımlanmış ve alt yüzeylerine ‘Frictionless Support’ uygulanmıştır. Aynı zamanda, daha gerçekçi sonuçlar elde edebilmek amacıyla, standart yerçekimi değeri olan 9806,6 mm/s² sonlu elemanlar modeline eklenmiştir.

Görsel 5. Akü kızağı sınır şartları

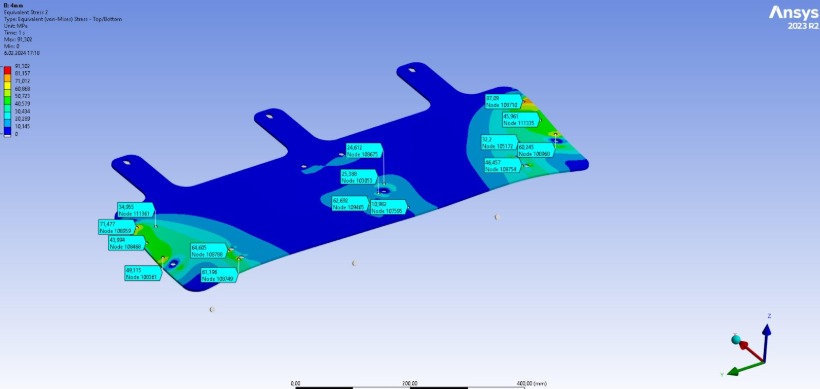

Sınır şartları tanımlanmış olan mevcut durumun malzemesi ST 37 seçilmiştir ve sonlu elemanlar modelinin analizi gerçekleştirilmiştir. Sonuçlar Görsel 6 ve Görsel 7’de belirtilmiştir.

Sonuçlar incelendiğinde, ilk durumun maksimum gerilme değerinin 82,9 MPa olduğu ve deformasyon değerinin Görsel 7’de belirtildiği gibi maksimum 1,9 mm olduğu tespit edilmiştir.

Görsel 6. Akü kızağı birinci durum maksimum gerilme sonucu | Görsel 7. Akü kızağı birinci durum deformasyon sonucu |

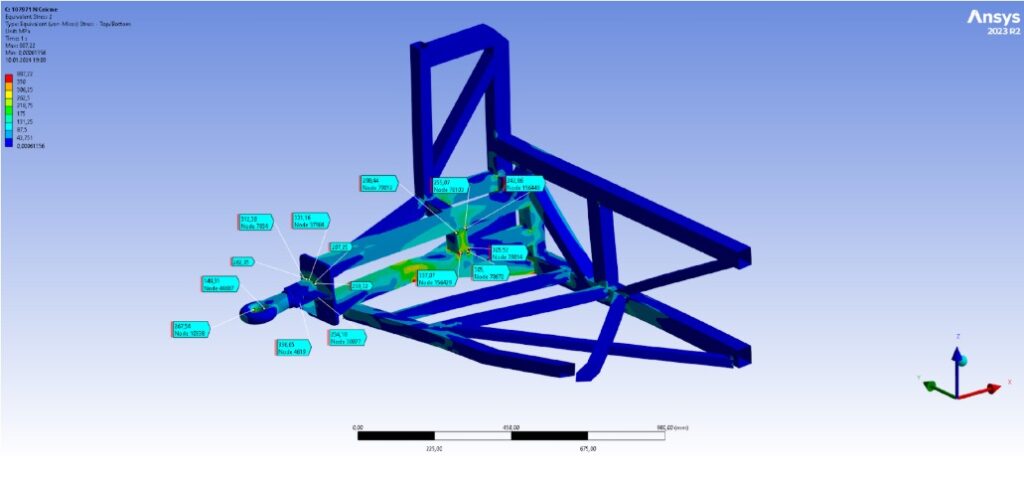

İkinci durumun sonlu elemanlar analizini gerçekleştirebilmek için modeli hafifletme kapsamında, ilk olarak model üzerinde bulunan tüm parçaların et kalınlıkları 1 mm azaltılmıştır. Daha sonra, Görsel 8’de belirtildiği gibi, belirli boyut ve şekillerde parça boşaltma işlemleri gerçekleştirilmiştir. Malzeme olarak ST 37 seçilmiştir. Aynı sınır şartları altında analiz yeniden gerçekleştirilmiştir.

İkinci durumun Görsel 9’da maksimum gerilme sonuçları incelendiğinde 84,8 MPa maksimum gerilme tespit edilmiştir. Görsel 10’da ikinci durumun deformasyon sonuçlarına bakıldığında, maksimum deformasyonun 2,3 mm olduğu tespit edilmiştir.

Görsel 8. Akü kızağı ikinci durum model yapı

Görsel 9. Akü kızağı ikinci durum model maksimum gerilme sonucu | Görsel 10. Akü kızağı ikinci durum deformasyon sonucu |

Üçüncü durumda, akü kızağı karkas yapısında bulunan parçaların et kalınlıkları değiştirilmemiştir; ancak malzeme alüminyum olarak değiştirilmiş ve tekrar analiz edilmiştir. Alüminyum malzeme seçildiğinde modelde bulunan hiçbir parçanın et kalınlıklarının değiştirilmemesinin nedeni, alüminyum malzemede kalıcı deformasyon olasılığının yüksek olmasıdır. Uygulanan malzeme değişikliği sonrasında aynı sınır şartları altında analiz yeniden gerçekleştirilmiştir.

Sonuçlar incelendiğinde, üçüncü durumun Görsel 11’de yer alan maksimum maksimum gerilme değerinin 83,1 MPa olduğu ve deformasyon değerinin Görsel 12’de belirtildiği gibi maksimum 3,45 mm olduğu tespit edilmiştir.

Görsel 11. Akü kızağı üçüncü durum model maksimum gerilme sonucu | Görsel 12. Akü kızağı üçüncü durum deformasyon sonucu |

SONUÇLAR

Bu çalışma boyunca üç farklı model tasarlanmıştır. Bu modeller birinci, ikinci ve üçüncü durum olarak isimlendirilmiştir. Her durumun sonuçları Görsel 13’te verilmiştir.

Birinci durum, maksimum gerilme 82,9 MPa, deformasyon miktarı 1,98 mm ve 16,4 kg ağırlığındadır. Emniyet katsayısı ise 3.07’dir. Maksimum gerilmenin görüldüğü konum incelendiğinde, modelde radyüs bulunmaması nedeniyle parçanın yük esnasında çentik etkisi oluşturduğu gözlemlenmiştir. Bu nedenle, bu durum göz ardı edilerek kızak bölgesinde oluşan gerilmeler detaylı bir şekilde incelenmiştir. Yapılan incelemeler sonucunda, parçanın maksimim gerilmesinin malzemenin akma dayanımından oldukça düşük olduğu gözlemlenmiştir. Bu durum, modelin hafifletme çalışmaları için uygun olduğunu göstermiştir. Bu sebeple ikinci durum ortaya çıkmıştır.

İkinci durum, maksimum gerilme 84,8 MPa, deformasyon miktarı 2,3 mm ve 12,3 kg ağırlığındadır. Bu değerler göz önünde bulundurulduğunda, ikinci durumun maksimim gerilmesinin malzeme akma değerinin altında olduğu gözlemlendiği için yeterli olduğu anlaşılmıştır. Emniyet katsayısı ise 3’dür.

Üçüncü durum, maksimum gerilme 83,1 MPa, deformasyon miktarı 3,45 mm ve 5,7 kg ağırlığındadır. Maksimim gerilmesinin ilk durum analiz sonuçlarına çok yakın değer olduğu gözlemlenmiştir ve ilk analiz sonucuna göre alüminyum malzemesinde deformasyonun arttığı gözlemlenmiştir. Ancak bu değer malzeme akma değerinin altında olduğu gözlemlendiği için yeterli olduğu anlaşılmıştır. Emniyet katsayısı ise 3.37’dir.

Görsel 13. Sonuç grafiği

TARTIŞMA

Bu araştırmada, üç farklı tip akü kızağı da emniyet katsayısını sağlamaktadır. Burada tartışma konusu hangi özellikler önem arz etmektedir. Bu özellikler parça maliyeti, üretim hızı ve hafifliktir. Bu üç ana başlıktan en önemli olan diğer durumlara göre daha tercih edilir olmaktadır.

- GENEL SONUÇ

Ulaşım İç ve Dış Ticaret A.Ş. tarafından üretilen otobüslerde kullanılan akü kızağının sonlu elemanlar analizi sonucunda, mevcut durumun (birinci durum) malzeme özelliklerinin gerekli koşulları sağladığı tespit edilmiştir. Bu durumda, kullanılan malzeme ST 37 çeliği olup, akü kızağı gerekli mukavemet ve dayanım koşullarını başarıyla sağlamaktadır. Ancak, araç üzerinde ağırlık azaltma çalışmaları kapsamında yapılan ikinci durum analizlerinde, parça et kalınlıkları 1 mm azaltılmıştır. Bu değişiklikle birlikte, mekanik değerler büyük ölçüde korunarak parçanın ağırlığı %25 oranında azaltılmıştır. Ayrıca, parça et kalınlığının azalması, üretim maliyetlerinin de düşmesine neden olmuştur. Bu analizlerde, parça üzerindeki maksimum gerilme ve deformasyon değerlerinin emniyetli sınırlar içinde kaldığı gözlemlenmiştir.

Üçüncü durumda ise, akü kızağının malzemesi ST 37 çeliğinden Al 5754 alüminyuma değiştirilmiştir. Bu değişiklikle, mekanik özellikler yine güvenli çalışma sınırları içinde kalmıştır. Alüminyum malzeme kullanılması, parçanın ağırlığını yaklaşık %66 oranında azaltmıştır. Ancak, alüminyumun daha yüksek maliyeti nedeniyle, parça maliyetinde bir artış gözlemlenmiştir. Bu analizlerde, akü kızağının maksimum gerilme ve deformasyon değerleri incelenmiş ve parçanın güvenli çalışma koşullarını karşıladığı doğrulanmıştır.

Sonuçlar neticesinde, akü kızağının her üç durumda da emniyet katsayısını karşıladığı görülmüştür. Bu da akü kızağının çeşitli malzeme ve tasarım değişiklikleriyle farklı üretim senaryolarında güvenle kullanılabileceğini göstermektedir. Özellikle hafifletme çalışmalarının, otobüsün toplam ağırlığını azaltarak yakıt verimliliğini artırma ve karbon ayak izini azaltma gibi önemli avantajlar sunduğu anlaşılmaktadır. Böylece, otobüs üretiminde gerekli performans ve güvenlik şartlarını karşılayan akü kızağının, farklı malzeme ve tasarım değişiklikleriyle optimize edilebileceği ortaya konmuştur.

- TEŞEKKÜR

Ulaşım İç ve Dış Ticaret A.Ş.’nin desteklerinden dolayı teşekkür ederiz.

- KAYNAKÇA

Dede, G., & Özcanlı, M. (2016). Şehirler arası Otobüslerde APTA ve FMVSS Standartları’na Uygun Farklı Koltuk Yapısı Dizaynları ile Ağırlık Azaltılması. Çukurova Üniversitesi Mühendislik-Mimarlık Fakültesi Dergisi, 31(2), 243-256. https://doi.org/10.21605/cukurovaummfd.310292

İnyurt, S., & Özsoy, N. (2022). Zırhlı Araçlarda Güç Paketi Taşıyıcı Yapının Bilgisayar Destekli Yapısal Analizi. Dokuz Eylül Üniversitesi Mühendislik Fakültesi Fen ve Mühendislik Dergisi, 24(71), 541-551. https://doi.org/10.21205/deufmd.2022247118

Albak, E. İ. (2019). Formula SAE Aracında Ağırlık Azaltılmasına Yönelik Fren Pedalının Topoloji Optimizasyonu Yöntemiyle Optimum Tasarımı. International Journal of Engineering Research and Development, 11(1), 328-334. https://doi.org/10.29137/umagd.467057

Çelik, A., & Yıldız, A. R. (2022). Otomobil Salıncak Kolunun Yapısal Analiz Ve Optimizasyon Teknikleri İle Ağırlık Azaltılması. Uludağ Üniversitesi Mühendislik Fakültesi Dergisi, 27(2), 817-830. https://doi.org/10.17482/uumfd.1055392

Gülcan, O., Sokollu, B., Temel Yiğitbaşı, S., Konukseven, E. İ. (2022). Ağırlık Azaltma Amacıyla Elektron Işını İle Ergitme Yöntemiyle Üretilen Bir Uçak Parçasının Tasarımı, Topoloji Optimizasyonu Ve Testi. International Journal of 3D Printing Technologies and Digital Industry, 6(2), 207-217. https://doi.org/10.46519/ij3dptdi.993983

Yüce, C., Yeni Nesil Ticari Araçlar İçin Hafifletilmiş Yolcu Koltuğu Tasarımı ve Prototip İmalatı, Yüksek Lisans Tezi, Uludağ Üniversitesi, Fen Bilimleri Enstitüsü, Bursa, 2013.

Kartal, Y., Taşıtlarda Akustik Performansı Gözetilerek Uygulanan Ağırlık Azaltma Yöntemleri, Yüksek Lisans Tezi, İstanbul Teknik Üniversitesi, Fen Bilimleri Enstitüsü, İstanbul, 2014.

Yıldız, M., Yolcu Koltuklarında Sırt Yapısının Yapısal Optimizasyonu, Yüksek Lisans Tezi, Uludağ Üniversitesi, Fen Bilimleri Enstitüsü, Bursa, 2023.

Tekdemir, M., Özel Taşıma Römork Şaselerinin Sonlu Elemanlar Yöntemi Kullanılarak Hafifletme Optimizasyonu, Yüksek Lisans Tezi, Uludağ Üniversitesi, Fen Bilimleri Enstitüsü, Bursa, 2022.

Kirenci, Ü., Ağır Hizmet Sektöründeki Dizel Motor Bloklarına Yönelik Hafifletme Çalışmaları, Yüksek Lisans Tezi, Yıldız Teknik Üniversitesi, Fen Bilimleri Enstitüsü, İstanbul, 2019.

Aktürk, V., İnal, A. B., Akia Ultra Lf12 Aracın Koltuk Braketlerinin Topoloji Optimizasyonu ile Hafifletilmesi, 14th Internatıonal Conference On Applıed Scıences, syf 86-94, 2024.

Akçakale, N. (2021). Mechanical and Microstructural Properties of AL 5754 Alloy Joined by GMAW and GTAW. Journal of Engineering Technology and Applied Sciences, 6(1), 23-36. https://doi.org/10.30931/jetas.865432